Dans les processus FEOL (front-end-of-line) de fabrication de semi-conducteurs, les tranches subissent diverses étapes de traitement, notamment le chauffage à une température spécifique avec des exigences strictes, car l'uniformité de la température a un impact crucial sur le rendement du produit. De plus, les équipements semi-conducteurs doivent fonctionner dans des environnements où le vide, le plasma et les gaz chimiques sont présents, ce qui nécessite l'utilisation de radiateurs en céramique. Radiateurs en céramique sont des composants essentiels dans les équipements de dépôt de couches minces de semi-conducteurs, appliqués dans des chambres de traitement où ils entrent directement en contact avec la tranche, fournissant des températures de traitement stables et uniformes et permettant des réactions de haute précision sur la surface de la tranche pour former des films minces.

Les radiateurs en céramique, en raison de leur implication dans des températures élevées, utilisent généralement des matériaux céramiques basés principalement sur nitrure d'aluminium (AlN). En effet, le nitrure d'aluminium possède des propriétés d'isolation électrique et constitue un matériau céramique à excellente conductivité thermique. De plus, son coefficient de dilatation thermique est proche de celui du silicium et il possède une excellente résistance au plasma, ce qui le rend parfaitement adapté à une utilisation comme composant dans les équipements semi-conducteurs.

Structure de base du radiateur

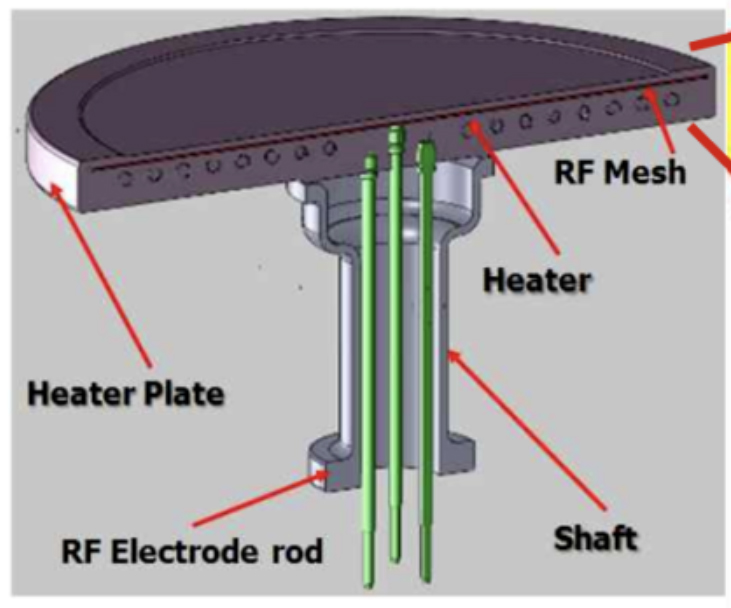

Le radiateur en céramique se compose d'une base en céramique qui supporte la plaquette et d'un corps de support cylindrique à l'arrière qui assure le support. À l'intérieur ou à la surface de la base en céramique se trouvent non seulement des éléments chauffants (couche chauffante) pour le chauffage, mais également des électrodes RF (couche RF). Pour obtenir un chauffage et un refroidissement rapides, l’épaisseur de la base en céramique doit être fine, mais la rendre trop fine réduirait sa rigidité. Le corps de support du radiateur est généralement constitué d'un matériau présentant un coefficient de dilatation thermique similaire à celui de la base, c'est pourquoi le corps de support est souvent en nitrure d'aluminium. Le radiateur adopte une structure d'arbre unique pour rejoindre le fond, ce qui protège les bornes et les fils des effets du plasma et des gaz chimiques corrosifs. Le corps de support est équipé de canaux d'entrée et de sortie de gaz pour la conduction thermique, assurant une répartition uniforme de la température dans tout le radiateur. La base et le corps de support sont liés chimiquement ensemble par une couche de liaison.

La base chauffante en céramique contient des éléments chauffants résistifs intégrés. Ces éléments sont formés en utilisant une méthode de sérigraphie avec une pâte conductrice (telle que du tungstène, du molybdène ou du tantale) pour créer des motifs de circuits circulaires en spirale ou concentriques. Alternativement, des fils métalliques, des treillis métalliques ou des feuilles métalliques peuvent également être utilisés. Lors du processus de sérigraphie, deux plaques de céramique de même forme sont préparées et une pâte conductrice est appliquée sur la surface de l'une d'elles. La pâte est ensuite frittée pour former l'élément chauffant résistif. La deuxième plaque en céramique est ensuite utilisée pour prendre en sandwich l'élément chauffant résistif, complétant ainsi le processus d'intégration de l'élément résistif dans la base.

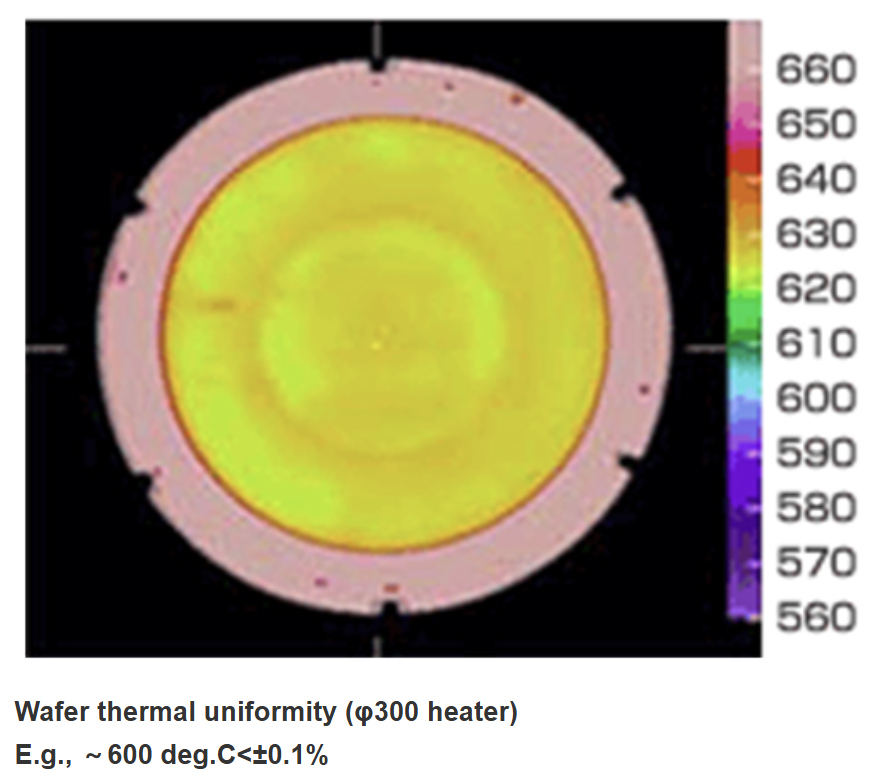

Lors de la préparation de films minces à l’aide d’un équipement de dépôt chimique en phase vapeur amélioré par plasma (PECVD), les principaux facteurs affectant l’uniformité et l’épaisseur du film sont les caractéristiques du plasma et la température du processus. Premièrement, la densité et la répartition du plasma affectent directement l’uniformité du film et la vitesse de dépôt. Un plasma uniformément réparti garantit que les gaz réactifs réagissent pleinement sur la surface du substrat, formant un film uniforme. L'uniformité de la distribution du plasma est étroitement liée au RF Mesh intégré dans le radiateur. Deuxièmement, une température de processus spécifique garantit une excellente uniformité thermique. Le chauffage en céramique garantit que la température de la surface de la plaquette fluctue dans une plage de ± 1,0 %. Par exemple, les appareils de chauffage produits par NGK Insulator au Japon présentent une fluctuation de température inférieure à 0,1 %, ce qui est considéré comme un excellent indicateur de performance.

Lors de la fabrication de radiateurs en céramique, il existe également des exigences en matière de haute pureté des matériaux en nitrure d'aluminium (AlN). De légers changements dans la composition peuvent modifier la couleur du radiateur dans certaines conditions et peuvent également modifier les propriétés électriques du radiateur. Bien entendu, cela affecte également les caractéristiques du plasma couplé. De plus, la densité, la conductivité thermique et la résistivité globale du matériau en nitrure d'aluminium influencent toutes les performances de l'appareil de chauffage.

La littérature indique que la résistivité globale du radiateur à 500°C doit être comprise entre 5,0E+9 et 1,0E+10 Ω·cm, et à des températures comprises entre 600°C et 700°C, la résistivité globale doit être dans la plage de 1,0E+8 à 1,0E+9 Ω·cm. La résistivité globale des éléments chauffants en céramique au nitrure d'aluminium typiques a tendance à diminuer rapidement à partir de 500 °C, ce qui peut entraîner un courant de fuite.

Selon un rapport d'étude de marché, la taille du marché mondial des radiateurs en céramique de nitrure d'aluminium pour semi-conducteurs était de 33 millions de dollars en 2022 et devrait atteindre 78,53 millions de dollars d'ici 2031, avec un taux de croissance annuel composé (TCAC) de 10 % au cours de la prévision. période. Les principaux fabricants de radiateurs en céramique de nitrure d'aluminium pour semi-conducteurs comprennent NGK Insulator, MiCo Ceramics, Boboo Hi-Tech, AMAT, Sumitomo Electric, CoorsTek, Semixicon LLC et d'autres. En 2023, les cinq plus grandes entreprises représentaient environ 91,0 % de la part de marché. En termes de types de produits, les radiateurs de 8 pouces dominent actuellement le marché, représentant environ 45,9 % de la part. En termes d’application, les équipements de dépôt chimique en phase vapeur (CVD) constituent la principale source de demande, représentant environ 73,7 % de la part.