Nitrure d'aluminium (AlN), de formule chimique AlN, est un nitrure à liaison covalente constitué de [AlN₄] tétraèdres comme unités structurelles. Il appartient au système cristallin hexagonal et présente des caractéristiques telles qu'un faible poids moléculaire, une forte liaison atomique, une structure cristalline simple.cture et coordination des vibrations du réseau élevé.

En raison des paramètres cristallins uniques, l'AlN présente d'excellentes propriétés telles qu'une conductivité thermique élevée, une résistance élevée, une résistivité volumique élevée, une tension de tenue d'isolation élevée, une faible perte diélectrique et un coefficient de dilatation thermique correspondant au silicium. Ces propriétés font de l'AlN un matériau idéal pour les substrats électroniques et les matériaux d'emballage en céramique à haute conductivité thermique. Il est souvent considéré comme le matériau de substrat électronique le plus idéal.

Astuce 1 : Conductivité thermique et autres applications de l’AlN

La conductivité thermique théorique des monocristaux d'AlN est de 320 W/(m·K), tandis que la conductivité thermique des céramiques polycristallines d'AlN peut varier de 140 à 200 W/(m·K), soit environ 10 fois celle des substrats en résine conventionnels. et céramiques d'alumine. De plus, l’AlN possède une structure à bande interdite directe et peut théoriquement émettre de la lumière sur une large gamme de longueurs d’onde, de l’ultraviolet profond à l’infrarouge profond. C'est un matériau indispensable dans les diodes électroluminescentes à base de GaN, les transistors à effet de champ et d'autres dispositifs.

1. Pourquoi modifier la surface de Poudres de nitrure d'aluminium?

La surface des poudres d'AlN est très réactive et réagit facilement avec l'humidité de l'air. AlN se transforme initialement en une phase amorphe AlOOH, qui peut ensuite se transformer en Al(OH)₃ dans certaines conditions de température, de pH et d’activité ionique. Cela conduit à la formation de Al(OH)₃ ou des films d'AlOOH (hydroxyde d'aluminium) à la surface des poudres. L'augmentation de la teneur en oxygène réduit considérablement la conductivité thermique des céramiques AlN. En raison de cette caractéristique, la manipulation, le stockage, le transport et le post-traitement des poudres d’AlN peuvent s’avérer problématiques.

Astuce 2 : Méthodes de production de poudres de nitrure d'aluminium

Les principales méthodes de production de poudres d'AlN de haute pureté, à grains fins et étroitement distribuées comprennent la nitruration directe de la poudre d'aluminium, la réduction carbothermique de l'oxyde d'aluminium, la synthèse auto-propagée à haute température (SHS), le dépôt chimique en phase vapeur (CVD). et un broyage à billes à haute énergie. La production industrielle utilise principalement les deux premières méthodes, tandis que les autres sont principalement utilisées dans la recherche expérimentale.

Astuce 3 : Méthodes de détermination du degré d’hydrolyse des poudres d’AlN

Le degré d'hydrolyse des poudres d'AlN peut être déterminé par diverses techniques, notamment l'analyse par diffraction des rayons X (DRX) pour examiner les changements de phase, la microscopie électronique à balayage (MEB) pour observer les changements dans la forme des particules de poudre d'AlN avant et après l'hydrolyse, et microscopie électronique à transmission (MET) pour analyser la structure cristalline des produits. De plus, le degré d'hydrolyse peut être déterminé en surveillant le gaz ammoniac produit pendant l'hydrolyse, ce qui entraîne la formation de NH₄⁺ et OH⁻ ions, entraînant des modifications du pH de la solution.

De plus, la principale méthode de formage des substrats céramiques à base d'AlN, souvent appelée le « roi des substrats céramiques », est la méthode de coulée en barbotine. Cette méthode est efficace et rentable. Cependant, l’hydrolyse des poudres d’AlN entrave sérieusement le développement de procédés de coulée en barbotine à base d’eau pour les céramiques d’AlN. Les méthodes de coulée en barbotine sans eau, bien que viables, sont coûteuses, conduisent à une mauvaise uniformité des échantillons et génèrent des vapeurs organiques qui provoquent une pollution de l'environnement.

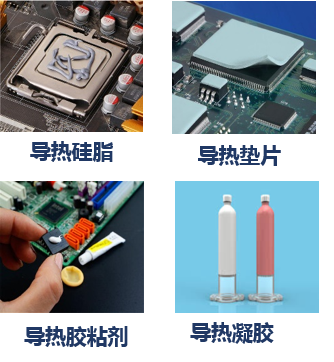

De plus, de nouvelles applications de l'AlN, telles que les plastiques thermoconducteurs et les adhésifs thermoconducteurs, nécessitent des poudres d'AlN présentant une résistance à l'hydrolyse améliorée, une compatibilité avec les matériaux organiques et une faible résistance thermique d'interface.

Ainsi, améliorer le résistance à l'hydrolyse et stabilité des poudres d'AlN est devenu un sujet brûlant dans la recherche sur les méthodes de modification de surface des poudres d’AlN. Ce qui suit explorera brièvement les méthodes de modification de surface pour l’AlN.

2. Méthodes de modification de surface du nitrure d'aluminium (AlN)

Il existe différentes techniques de modification de surface de la poudre d'AlN, le principe de base étant de réaliser une adsorption physique ou un traitement chimique sur la surface de la poudre. Il en résulte un revêtement de particules d'AlN ou la formation d'une fine couche réactive, empêchant la poudre d'AlN de s'hydrolyser lorsqu'elle interagit avec l'eau. Les principales méthodes comprennent, entre autres, la modification du revêtement, la modification chimique de la surface et le traitement thermique.

1. Méthode de modification du revêtement d'AlN

La modification du revêtement est une méthode traditionnelle appliquée depuis longtemps. Il s’agit de recouvrir la poudre d’AlN de composés inorganiques ou organiques pour réduire ou protéger l’agglomération des particules. De plus, le revêtement génère un encombrement stérique, rendant difficile la réagglomération des particules, obtenant ainsi une modification de surface. Les modificateurs utilisés pour le revêtement comprennent des tensioactifs, des matériaux inorganiques, des dispersants, etc.

un. Méthode tensioactive

La modification des tensioactifs repose sur les caractéristiques de charge de surface des particules d'AlN. En ajoutant des tensioactifs cationiques ou anioniques, la tension interfaciale entre le système de dispersion de poudre (gaz-liquide, solide-liquide) est modifiée et une couche de revêtement est formée sur la surface de la poudre avec des chaînes carbone-oxygène s'étendant vers l'extérieur. Le groupe hydrophile du tensioactif peut s'adsorber sur la surface solide, modifier la réactivité chimique et abaisser la tension superficielle, ce qui peut contrôler l'hydrophile, la lipophile et l'activité de surface du nanomatériau. Ce procédé modifie les propriétés de surface de la poudre ou confère de nouvelles caractéristiques à la poudre.

Cela se reflète sous trois aspects :

Le groupe hydrophile réagit avec le groupe de surface pour former une nouvelle structure, qui confère une nouvelle activité à la surface de la poudre.

La réduction de l'énergie de surface stabilise la poudre.

Les groupes hydrophobes du tensioactif forment un obstacle stérique à la surface, empêchant la réagglomération de la poudre, améliorant ainsi la dispersion du nanomatériau dans différents milieux.

Exemple : Recherche de Guo Xingzhong et al. ont découvert que la poudre d'AlN modifiée avec des acides carboxyliques organiques et du polyéthylène glycol ne présentait aucune phase significative d'Al (OH) 3 après un trempage dans l'eau pendant 48 heures, ce qui indique que les acides carboxyliques organiques recouvraient la surface de la poudre d'AlN, empêchant ainsi les molécules d'eau d'éroder la surface. Surface en poudre d'AlN.

b. Modification du revêtement inorganique

La modification de surface inorganique de la poudre d'AlN implique le dépôt de composés inorganiques ou de métaux sur la surface par des méthodes spécifiques pour former un film de revêtement ou une particule composite noyau-coquille, améliorant ainsi les propriétés de surface. Ce processus utilise des principes d'adsorption physiques ou chimiques pour garantir que le matériau de revêtement est uniformément attaché à l'objet revêtu, formant ainsi une couche de revêtement continue et complète. La surface de la poudre modifiée présente alors les propriétés du matériau de revêtement.

c. Méthode dispersante

Les dispersants, qui ont des structures amphiphiles similaires aux tensioactifs traditionnels, utilisent des groupes d'ancrage et des chaînes solvatées pour remplacer les groupes hydrophiles et hydrophobes des tensioactifs. Les groupes d'ancrage peuvent fortement s'adsorber sur la surface des particules par le biais de liaisons ioniques, de liaisons covalentes, de liaisons hydrogène ou de forces de Van der Waals, en un ou plusieurs points. Les chaînes solvatées sont sélectionnées en faisant varier le monomère polymère ou en ajustant la composition du copolymère pour réguler la compatibilité avec le milieu de dispersion. De plus, l’augmentation du poids moléculaire de la chaîne solvatée garantit la formation d’une couche spatiale suffisamment épaisse à la surface des particules.

Lors de la sélection des dispersants, deux facteurs principaux sont pris en compte :

La polarité du milieu de dispersion et sa solubilité pour les chaînes solvatées du dispersant. Généralement, un milieu ayant une capacité élevée à dissoudre la chaîne solvatée et une faible capacité à dissoudre le groupe d'ancrage est préféré.

La polarité de surface, les groupes fonctionnels de surface et les propriétés acido-basiques des particules à disperser. Les particules de faible polarité nécessitent des dispersants comportant plusieurs groupes d’ancrage. Différents groupes fonctionnels ont différentes méthodes de réactivité et d'interaction, et les sites d'absorption à la surface des particules peuvent sélectionner des groupes d'ancrage en fonction de leurs propriétés acido-basiques.

Modification chimique de surface

La modification chimique de surface est réalisée par des réactions chimiques ou par adsorption entre les modificateurs de surface et la surface des particules. De longues chaînes de polymère sont greffées sur la surface de la poudre, et les longues chaînes contenant des groupes hydrophiles dans le polymère s'étendent et forment une barrière stérique dans les milieux aqueux. Cela permet de disperser et de stabiliser la poudre d'AlN dans le milieu, en s'appuyant non seulement sur la répulsion électrostatique mais également sur l'encombrement stérique, qui est très efficace.

La sélection des modificateurs de surface doit viser à réduire l’énergie de surface des particules, à éliminer les charges de surface et à réduire l’attraction de surface. Pour obtenir une bonne modification de surface, les substances organiques utilisées pour la modification doivent également fournir le degré maximum de mouillage avec les particules, formant un revêtement uniforme et dense. Cela dépend principalement de l’adsorption physique et chimique du modificateur organique à la surface des particules. L'adsorption physique se produit grâce aux forces de Van der Waals, à l'attraction électrostatique et à d'autres interactions physiques entre le modificateur et les particules. L'adsorption chimique repose sur la réaction entre les groupes fonctionnels à la surface des particules et le modificateur pour obtenir le revêtement de surface des particules par le tensioactif.

Méthode de pulvérisation thermique pour le revêtement de surface de la poudre d'AlN

Les propriétés de surface des particules d'AlN diffèrent considérablement de celles des matrices organiques, et des modificateurs chimiques de surface courants (tels que l'organosilicium, les titanates et les aluminates) sont utilisés pour modifier la surface de l'AlN afin d'augmenter sa compatibilité avec la matrice. Après traitement, la poudre présente une forte non-mouillabilité à l'eau. Ces petites particules, de par leur nature non mouillante, flottent dans l’eau comme un film d’huile sans couler. A partir de ce phénomène, l'indice d'activation est utilisé pour caractériser le degré d'hydrophobie. Un indice d'activation plus élevé indique une meilleure hydrophobicité, tandis qu'un indice plus faible indique une hydrophobicité plus faible. Lorsque la poudre de nano-AlN non modifiée est fortement hydrophile, elle coule entièrement au contact de l'eau, ce qui entraîne un indice d'activation de R = 0. L'indice d'activation R est défini comme la masse de la partie flottante de l'échantillon divisée par le total masse de l'échantillon.

Modification de l'agent de couplage de l'AlN

Un agent de couplage est un composé qui contient à la fois un groupe polaire pouvant réagir avec la surface de particules inorganiques et un groupe fonctionnel organique pouvant réagir ou être compatible avec des matériaux organiques. Le rôle de l'agent de couplage est qu'une extrémité peut se lier à la surface de la poudre, tandis que l'autre extrémité peut interagir fortement avec le milieu de dispersion. Cela améliore l'affinité de la poudre d'AlN avec les matériaux polymères, facilitant ainsi la dispersion de la poudre dans la matrice polymère.

Les agents de couplage courants comprennent les types suivants :

a) Agents de couplage au silane : Les agents de couplage au silane organiques sont les agents de couplage les plus couramment utilisés et les plus largement appliqués. Leur formule développée générale est Y-(CH2CH2-Si)-X3, où n est généralement 2-3. Dans cette structure, Y est le groupe fonctionnel organique, tel que les groupes vinyle, méthacryloxy, époxy, amino ou hydrophobe, et X est le groupe fonctionnel lié à l'atome de silicium. Les agents de couplage au silane sont souvent classés en fonction du groupe X, qui comprend des types tels que le silane hydrolysé, le peroxysilane et le polysilane.

b) Agents de couplage ester titanate : Ces agents de couplage sont un nouveau type développé par Kenrich Petroleum Company au milieu des années 1970. Ils présentent de bons effets de modification pour de nombreuses particules inorganiques.

c) Agents de couplage d'ester d'aluminate : Les agents de couplage d'ester d'aluminate constituent une nouvelle classe d'agents de couplage.

b) Traitement d'hydrophobisation : Le traitement d'hydrophobisation consiste à sélectionner des substances organiques comportant des groupes hydrophobes (tels que des groupes alkyle à longue chaîne, des hydrocarbures aliphatiques ou des cycloalkyles) pour entourer la surface de la poudre d'AlN. Ces groupes hydrophobes se lient fermement à la surface de la poudre, ce qui entraîne une forte hydrophobie.

c) Modification du greffage de surface : La polymérisation par greffage de surface est une méthode chimique qui lie des polymères de haut poids moléculaire à la surface de la poudre d'AlN, améliorant considérablement la dispersion des particules dans des solvants organiques ou des matrices polymères.

d) Modification de l'acide inorganique : des acides inorganiques, tels que l'acide phosphorique ou le phosphate mono-dihydrogène, sont utilisés pour traiter la surface de la poudre d'AlN. Ce traitement améliore non seulement la résistance à l'hydrolyse de l'AlN mais améliore également la dispersion de la poudre. La relation entre la stabilité de la suspension d'AlN et le temps, ainsi que la stabilité de l'AlN dans l'eau, dépend de l'acide inorganique spécifique utilisé.

Méthode de traitement thermique

La méthode de traitement thermique consiste à chauffer la poudre pour induire une oxydation à sa surface, formant ainsi un film protecteur d'alumine dense, améliorant ainsi sa résistance à l'hydrolyse. Li Yawei et d'autres chercheurs ont étudié l'effet du traitement thermique sur la résistance à l'hydrolyse du nitrure d'aluminium (AlN) dans la plage de température de 700 à 1 050 °C dans l'air. Ils ont découvert que l’AlN commençait à s’oxyder à 700°C dans l’air et que, à mesure que la température augmentait, une nouvelle oxydation se produisait. À 1050°C, l’AlN était complètement oxydé. Après traitement thermique, la résistance à l’hydrolyse de la poudre d’AlN dépend de la température, la résistance diminuant à mesure que la température de l’eau augmente.

Autres méthodes de modification

Il existe plusieurs autres méthodes de modification, telles que les traitements à haute énergie, les ultrasons et l'encapsulation, qui peuvent également être utilisées pour modifier la surface des poudres d'AlN. Généralement, la combinaison de ces méthodes avec d’autres donne de meilleurs résultats de modification de surface.

Facteurs affectant le Modification de la surface de la poudre d'AlN

Plusieurs facteurs influencent la modification de la surface de la poudre d'AlN, tels que la température, le temps et la quantité de modificateur utilisée. Le modificateur fonctionne en interagissant avec les groupes de surface de la nanopoudre pour obtenir une modification. Cependant, la structure chimique du modificateur et la longueur des chaînes moléculaires peuvent impacter la dispersion de la nano poudre dans la matrice polymère. Le poids moléculaire du modificateur a un effet significatif sur la modification de la surface. Si le poids moléculaire est trop faible, la couche de revêtement sera mince et incapable de fournir un encombrement stérique suffisant, conduisant à une mauvaise dispersion de la poudre modifiée. D’un autre côté, un modificateur de poids moléculaire plus élevé formera un revêtement plus épais sur la surface, qui pourra mieux interagir avec la matrice organique, comme le montre la figure 4.

Lors de l'utilisation d'agents de couplage au silane pour modifier la surface de la poudre d'AlN, une petite quantité d'éthanol anhydre ou d'autres solvants est souvent ajoutée pour accélérer la réaction entre l'agent de couplage et la poudre. Cependant, la présence ou l'absence du solvant peut affecter l'interaction entre la poudre d'AlN et l'agent de couplage.

Référence : Baidu Wenku